Серия статей по практическому приготовлению тушенки (смотрим тут)

И снова затронем теорию консервирования, но на этот раз рассмотрим ее с позиции ученых из СССР. Наткнувшись на учебное пособие Гусаковского и Очкина "Технология и оборудование мясоконсервного производства" 1970-го года, не смог обойти его стороной, поскольку понравилась относительная простота и доходчивость изложения материала. Учебник составлялся "для подготовки кадров массовых профессий". Вот и решил составить небольшой конспект по теории мясного консервирования, который, надеюсь, будет полезен как начинающим, так и и продвинутым кулинарам.

Стерилизация консервов

В консервном производстве стерилизацией принято называть процесс тепловой обработки продуктов, расфасованных и укупоренных в герметичную тару.

Стерилизация проводится при температуре выше 100°С, в результате происходит инактивация ферментов и уничтожение микроорганизмов, находящихся в консервируемом продукте. Необходимо, чтобы при стерилизации сохранялись вкусовые качества продуктов, их пищевая ценность и содержащиеся в них витамины.

В ряде случаев стерилизация является одновременно тепловой кулинарной обработкой консервируемых продуктов. Так, в процессе стерилизации натуральных мясных консервов происходит варка их до готовности.

Считается, что после проведения стерилизации продукт и среда в герметичной таре делаются стерильными. Однако многолетнее изучение процесса стерилизации консервов приводит к выводу, что термин «стерильность» в консервном производстве можно принимать лишь условно. Вопреки сложившемуся в науке и практике мнению о том, что консервированные пищевые продукты стерильны и поэтому длительное время сохраняются не портясь, работами ряда ученых (Вайяр, Чейне, Рогачева и др.) установлено, что консервы в большинстве случаев являются нестерильными, хотя и остаются вполне доброкачественными, годными для длительного хранения и непосредственного употребления в пищу без каких-либо ограничений и дополнительной стерилизации. Доброкачественность консервов объясняется тем, что оставшиеся в консервах споры оказываются в среде, где нет условий для развития и поэтому не могут проявить себя, влиять на состояние продукта. Неполная стерильность консервов, вырабатываемых промышленностью, объясняется прежде всего теплоустойчивостью микроорганизмов и рядом других причин.

Подавляющая часть микроорганизмов, содержащихся в мясе и субпродуктах, погибает при температуре до 100°С и только термофильные (теплолюбивые) бактерии (и то лишь в виде спор) устойчивы при высоких температурах. Устойчивости спор к высоким температурам способствует наличие в консервах жира и коллоидальность белков (которые, как и жиры, защищают бактерии от воздействия тепла), спокойное состояние продукта и ряд других факторов. Что касается пряностей, добавляемых в консервы в натуральном виде или вместе с томатным или другими соусами, то они отрицательно влияют на стойкость спор.

Важное значение имеет обсемененность исходного продукта (мяса) микроорганизмами. Чем больше обсемененность, тем труднее обеспечить полную стерильность консервов. Практика многих лет работы мясоконсервных предприятий показала, что остывшее или охлажденное мясо менее обсеменено микроорганизмами и соответственно стерильность выработанных из него консервов выше, чем консервов из мяса дефростированного. Бактериальная обсемененность мяса во многом зависит от санитарного состояния производственных помещений, машин и главным образом, инвентаря, а также от уровня личной гигиены рабочих.

Чем выше санитарная культура в цехе, тем больше гарантии, что вырабатываемые консервы будут стерильными. Чем короче технологический цикл — время от начала приемки мяса до начала стерилизации, тем выше стерильность, тем лучше качество консервов. Максимальная длительность цикла — 90 мин.

Тем не менее, даже при высокой санитарной культуре в цехе, кратковременности технологического цикла и малой обсемененности мяса микроорганизмами не исключено, что мясные консервы окажутся нестерильными. В них иногда обнаруживаются спорообразующие аэробы типа субтилис, мезентерикус и др.; споры этих микробов термоустойчивы и после стерилизации консервов остаются жизнеспособными. Однако споры этих бактерий могут развиваться лишь при наличии воздуха, т. е. если банка негерметична.

Из числа анаэробных бактерий наиболее опасен ботулинус. Токсин ботулинуса даже в малых дозах (0,00001 г) является для человека смертельным. Он устойчив — кислота желудочного сока не в состоянии его разрушить, стойкость токсина еще более увеличивается в сухих продуктах, в которых он может сохраняться несколько месяцев.

При стерилизации мясных консервов происходят физико-химические изменения содержимого: из мяса выделяется сок, оно уменьшается в объеме, разрушается часть соединительных тканей, происходит денатурация белков, частичный их распад и образование серы, вследствие чего внутренняя поверхность банки темнеет.

Абсолютно стерильные консервы могут быть получены в большинстве случаев только при весьма высокой температуре стерилизации примерно 180°С. Однако при такой температуре консервируемый продукт настолько изменяется, что становится непригодным в пищу. Следовательно, при подборе температуры стерилизации надо учитывать необходимость сохранения пищевой ценности и вкусовых достоинств консервов. Некоторые ученые считают, что максимально допустимая температура стерилизации не должна превышать 122°С. В этом случае резких изменений вкусовых качеств продукта не наблюдается.

Быстрое охлаждение консервов после стерилизации улучшает их вкусовые достоинства. Если после стерилизации консервы охлаждаются в естественных условиях, то процесс идет очень медленно и продукт оказывается переваренным.

Здесь следует быть осторожным, поскольку принудительное быстрое охлаждение банок в домашних условиях может повлечь их деформацию или разрушение. Указанный процесс используется в заводских условиях в автоклавах с противодавлением (см далее).

Зависимость режима стерилизации от вида и объема консервной банки

Наилучшим материалом для консервных банок является белая жесть. Банки из нее хорошо воспринимают критические нагрузки, форма их при этом не изменяется, за исключением тех редких случаев, когда при неправильном ведении процесса снижения температуры на концах остаются деформации в виде «птичек» и «хлопуш». По теплопроводности жестяная банка во много раз превосходит стеклянную, прогрев ее идет в 30 раз быстрее.

Алюминий также обладает высокой теплопроводностью, но упругость его меньше упругости белой жести и при малейших нарушениях режима банки из него деформируются.

Поток тепла при стерилизации направлен от периферии к центру банки. Скорость проникания тепла зависит от диаметра банки и теплопроводности ее содержимого: чем больше диаметр банки, тем больше времени требуется на прохождение тепла к ее центру.

Важное значение имеет форма банки. Для производства стерильных консервов наиболее приемлема цилиндрическая банка. Она удобна в изготовлении и в обращении, устойчива при стерилизации, обладает большой теплопроводностью, имеет равные расстояния от периферии до центра, транспортабельна. Фигурные банки, особенно с квадратным основанием, малоустойчивы при стерилизации — острые углы их сильно деформируются; они сложны в изготовлении. Вообще нет необходимости применять фигурные банки в мясной промышленности, так как мясопродукты, кроме ветчинных, принимают любую форму.

Практика показывает, что вкусовые качества стерильных консервов находятся в прямой зависимости от объема банки. Чем меньше объем, тем вкуснее консервы, чище и прозрачнее бульон, тем лучше консистенция продукта. Это объясняется тем, что продолжительность стерилизации их меньше, чем консервов в больших банках. Преимущество банок малых объемов состоит еще и в том, что прогрев продукта в них идет быстрее, более равномерно и стерильность значительно выше, чем в банках большого объема.

Для натуральных мясных консервов из говядины, баранины, свинины, оленины, конины и др. лучшей является банка № 9. Для деликатесных консервов, в частности языковых, необходимо использовать банки № 8 и 12.

Зависимость режима стерилизации от физических свойств консервируемого продукта

Длительность и температура стерилизации в значительной степени зависят от физических свойств консервируемого продукта.

Мясо при нагреве выделяет сок и уменьшается в объеме, следовательно, при стерилизации переполнения банки не происходит. Растительное сырье (крупы, рис, макаронные изделия), наоборот, при нагреве впитывает влагу, набухает, переполняет банку, в связи с чем она испытывает дополнительные напряжения. Куски мяса нагреваются путем теплопроводности, а бульон и соус путем конвекции. Мясные консервы с бульоном прогреваются быстрее, чем без бульона. Поэтому натуральные консервы, т. е. консервы без бульона (в частности мясо тушеное), стерилизуются при более жестком режиме, чем консервы с бульоном.

При стерилизации любых консервов внутри банки возникает избыточное давление, устранить которое практически невозможно. Для уменьшения разрушительного влияния внутренних сил внутри банки применяется противодавление, т. е. повышают искусственно давление внутри автоклава.

Величина давления внутри банки зависит от температуры продукта, закладываемого в банку:

чем выше температура воздуха, тем меньше воздуха в банке, тем меньше будет парциальное давление;

она зависит также от способа закатки банок:

при закатывании под вакуумом воздуха в банке будет меньше и парциальное давление будет ниже, чем при закатывании без вакуума.

Зависимость режима стерилизации консервов от характера микрофлоры

При установлении режима стерилизации на тот или иной вид консервов следует, прежде всего, учесть характер микрофлоры, ее термоустойчивость.

Термоустойчивость спор микроорганизмов зависит от ряда факторов. Важнейшие из них:

- вид микроорганизмов, условия их развития, возраст спор и степень обсемененности сырья;

- химический состав сырья—содержание жира, органических кислот, поваренной соли, белковых веществ и др.;

- физические особенности сырья — вязкость, консистенция, теплопроводности и др.

Термостойкость спор зависит также от возраста: чем они старше (2—3 месяца), тем устойчивее, и наоборот, чем моложе, тем менее устойчивы.

Оболочка спор мало гигроскопична и очень плохо пропускает влагу, так как в ней содержатся жировые вещества, что также способствует термоустойчивости.

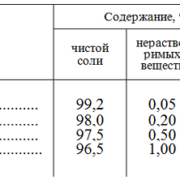

Значительное влияние на термостойкость микроорганизмов оказывает поваренная соль даже в тех концентрациях, которые предусмотрены для консервов (1,5—2%). Объясняется это тем, что и в небольших концентрациях соль осмотически отсасывает влагу из микробных клеток, в результате устойчивость их к нагреву увеличивается.

Наличие жира в консервах положительно влияет на термостойкость спор, малое кислотное число замедляет их рост.

Чем больше количество спор в консервируемом продукте, тем большее время требуется на его стерилизацию.

Стерилизация консервов в автоклавах периодического действия

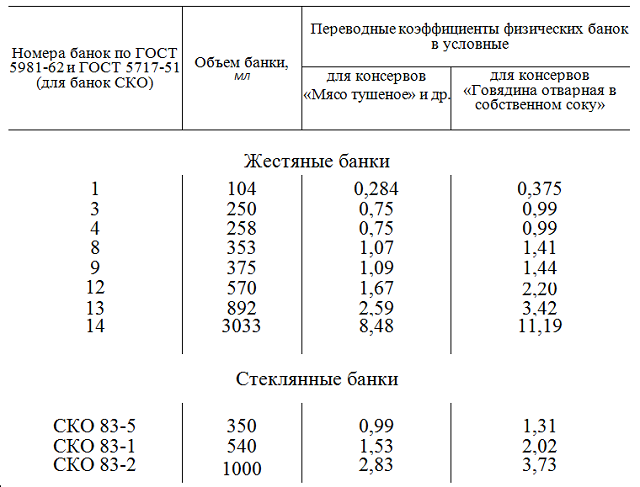

В консервном производстве применяются два способа стерилизации консервов острым насыщенным паром в автоклавах — без воды и противодавления и в воде с противодавлением. Консервы в жестяных банках объемом до 500 см³ стерилизуют острым паром без воды и противодавления. Консервы в жестяных банках объемом более 500 см³ и в стеклянной таре стерилизуют в воде с противодавлением, чтобы не допустить деформации донышек и крышек.

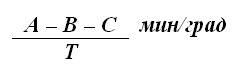

Режим стерилизации выражается формулой

где

где

- А — время нагрева банок до температуры стерилизации;

- В — время, необходимое для уничтожения микроорганизмов при данной температуре (собственно стерилизация);

- С — время, необходимое для снижения давления и температуры в автоклаве;

- Т — температура стерилизации.

В процессе стерилизации внутри банки возникает избыточное давление, величина которого определяется формулой

Р = Р1 + Р2 + Р3 + Р4, атм, где

- P1 — давление паров воды;

- P2 — давление воздуха;

- P3 — давление газов;

- P4 — давление продукта (для мяса в расчет не принимается) .

Давление паров воды зависит от вида консервов, температуры стерилизации и количества влаги.

Давление воздуха зависит от многих факторов: от температуры продукта, заложенного в банку, т. е. температуры, при которой закатывается крышка (чем выше температура продукта, тем меньше воздуха, тем меньше парциальное давление), от степени заполнения банки продуктом (чем меньше свободного пространства, тем меньше воздуха), от типа закаточной машины (если машина вакуумная, то воздуха будет на 70% меньше, чем при закатке на обычной машине), от температуры стерилизации (чем выше температура, тем выше парциальное давление), от вида консервов (из консервов с заливкой часть воздуха удаляется и давление будет меньше, и наоборот, в консервах без заливки больше воздуха и давление в банке будет выше).

Давление газов зависит, прежде всего, от свежести сырья, от правильности ведения технологического процесса, длительности нахождения продукта в цехе до стерилизации и от обсемененности продукта микробами. Если технологический процесс ведется неправильно, продукт долгое время задерживается в цехе до стерилизации, то он в значительной степени обсеменяется микробами, жизнедеятельность которых вызывает выделение газов при стерилизации. Если стерилизация ведется при высоких температурах и продолжительное время, то происходит денатурация белков, распад их вызывает выделение газов, что, естественно, увеличивает давление внутри банки.

Давление продукта зависит от его объемного расширения. При варке мясо выделяет сок — около 20% веса — поэтому величина объемного расширения для мясных консервов в расчет не принимается.

Стерилизация консервов в жестяной таре паром без противодавления

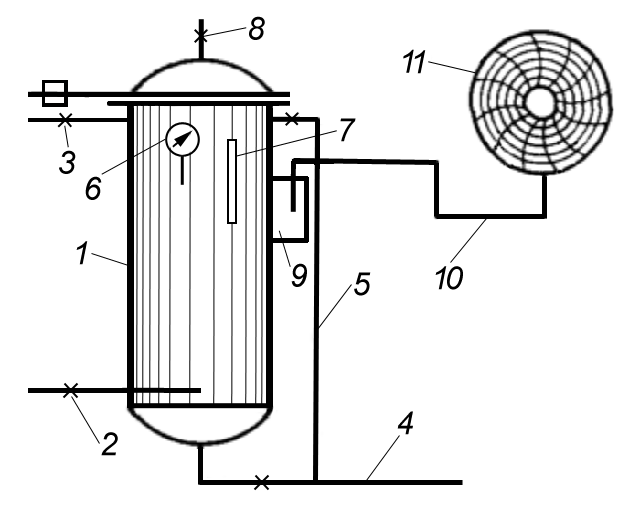

Перед началом работы тщательно проверяют все автоклавы, приводят их в рабочее состояние: устраняют неисправности в паропроводах, конденсатопроводах и продувных вентилях. Стерилизация консервов в неисправных автоклавах категорически запрещается. Схема коммуникаций автоклавов с термографом при стерилизации без противодавления представлена на рис.

1 - автоклав; 2 - паровая труба; 3 - водяная труба; 4 - спускная труба; 5 - сливная труба; 6 - манометр; 7 - термометр; 8 - продувной кран; 9 - термопара; 10 - капилляр; 11 - термограф.

Каждый автоклав должен быть снабжен предохранительным клапаном, манометром, термометром, вставляемым в масляную ванну в крышке или корпусе автоклава, и термографом или терморегулятором. Все контрольно-измерительные приборы следует проверять не реже одного раза в три месяца.

Наполненные банками корзины осторожно загружают в автоклав, пускают пар для вытеснения основной массы воздуха, затем автоклав закрывают, одновременно открывают продувной кран на крышке автоклава, вставляют термометр в гнездо и открывают вентиль для спуска конденсата. При таком положении вытесняется оставшийся воздух и прогревается автоклав и стерилизуемый продукт.

По окончании прогрева производят продувку манометра и предохранительного клапана, чтобы убедиться в их исправности. Затем закрывают продувной кран и конденсационный вентиль и поднимают температуру до температуры стерилизации, которую поддерживают в течение установленного режимом стерилизации времени. Не реже одного раза в месяц температуру, создаваемую в центре банки, проверяют в лаборатории, для чего закладывают в контрольную банку максимальный термометр.

В процессе собственно стерилизации следят по контрольно-измерительным приборам, чтобы температура в автоклаве все время держалась на заданном уровне. Температуру регулируют подачей пара и спуском конденсата, при этом периодически, через 20—30 мин, открывают продувной кран и конденсационный вентиль для удаления воздуха и воды.

По окончании собственно стерилизации прекращают подачу пара, открывают продувной кран и конденсационный вентиль и для предупреждения нарушения герметичности банок (образования подтека) постепенно выпускают из автоклава пар и остаток конденсата, понижая таким образом давление внутри автоклава до нуля по показанию манометра в течение времени, установленного для спуска пара.

Охлаждение банок водой в автоклаве без противодавления не допускается; охлаждение консервов до 40—45°С производят с противодавлением в течение 50—60 мин, после чего открывают крышку автоклава.

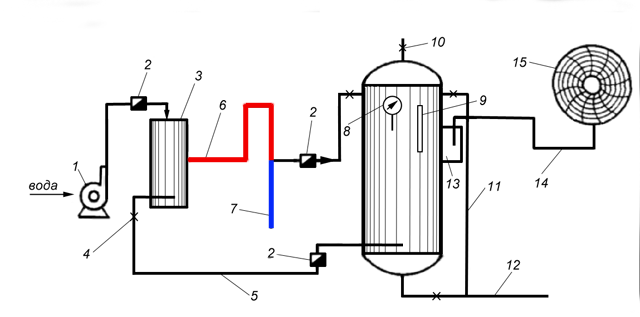

Стерилизация консервов в воде с противодавлением

Автоклав наполняют водой с таким расчетом, чтобы после загрузки в него корзин с банками уровень воды был на 100—150 мм выше верхнего ряда банок.

При стерилизации консервов в стеклянных банках воду нагревают до 40—50°С, а жестяные банки загружают в воду, нагретую до кипения. После загрузки корзин с банками закрывают крышку автоклава и открывают паровой вентиль и продувной кран на крышке автоклава для вытеснения воздуха. Затем продувной кран закрыва ют и повышают температуру внутри автоклава до установленной режимом стерилизации.

Подъем температуры и давления внутри автоклава ведется в течение установленного для этой стадии стерилизации времени. Собственно стерилизацию также проводят точно в течение установленного времени, не допуская снижения температуры и давления внутри автоклава.

1 - насос; 2 - обратный клапан; 3 - бак для подогрева воды; 4 - вентиль паропровода; 5 - паропровод; 6 - магистраль горячей воды; 7 - магистраль холодной воды; 8 - манометр; 9 - термометр; 10 - продувной кран; 11 - сливная труба; 12 - спускная труба; 13 - термопара; 14 - капилляр; 15 - термограф.

По окончании стерилизации прекращают подачу пара в автоклав и постепенно открывают вентиль для подачи холодной воды под давлением 3—4 атм. Одновременно открывают конденсационный вентиль для спуска горячей воды из автоклава. Подачу холодной воды и спуск горячей воды регулируют так, чтобы давление внутри автоклава в первые 10—15 мин охлаждения оставалось постоянным.

Затем давление внутри автоклава равномерно и постепенно понижают до нуля пропорционально снижению температуры. Температура в автоклаве во время охлаждения должна снижаться в среднем на 1,5—2° в минуту.

Охлаждают банки в течение времени, установленного режимом, после чего открывают крышку и выгружают корзины с банками. Температура охлажденных консервов должна быть не выше 40ºС.

Арматура автоклава должна быть в надлежащем состоянии: вентили хорошо притерты, легко открываются и закрываются, сальники плотно набиты и прижаты грузбуксой, вентили и штурвалы исправны, редукционный клапан отрегулирован так, что обеспечивает постоянное давление пара.

Если поступление пара в автоклав прекратилось, необходимо закрыть все вентили до возобновления его подачи. При выходе из строя парового вентиля закрывают магистральный вентиль и корзины выгружают для стерилизации в другом автоклаве. Если прекращена подача воды в период охлаждения и поддерживать противодавление нечем, то все вентили закрывают и автоклав охлаждается постепенно.

Охлаждение консервов в автоклавах при стерилизации с противодавлением сжатого воздуха производят для того, чтобы предупредить образование подтеков в результате нарушения герметичности банок при стерилизации.

Консервы охлаждают в самом автоклаве непосредственно после окончания собственно стерилизации. Охлаждение ведут под давлением сжатого воздуха, так как заполнение холодной водой (без давления) автоклава, наполненного паром, повлечет за собой конденсацию пара и образование в автоклаве вакуума, крайне опасного для герметичности банок.

Поэтому по окончании собственно стерилизации давление пара в автоклаве заменяют на воздушное с таким расчетом, чтобы при охлаждении банки испытывали то же противодавление, которое было в автоклаве при стерилизации.

Для охлаждения консервов под давлением сжатого воздуха в автоклавном отделении устанавливают воздушный компрессор с резервуаром для сжатого воздуха (давление 3—4 атм) и водяной насос с резервуаром для воды (давление 3—4 атм). Автоклавы, кроме обычной арматуры, должны быть оборудованы водомерными стеклами, предохранительными клапанами, циркуляционными трубопроводами, сливными трубами, воздухопроводами, водопроводами с соответствующими вентилями и обратными клапанами.

Все вентили, находящиеся в нижней части автоклава, должны иметь штоки для верхнего управления. Краны, вентили и обратные клапаны до установки проходят гидравлические испытания; манометры, термометры и термографы до установки также должны быть проверены. Необходимо обеспечить герметичность всей системы автоклава, трубопроводов, соединений и вентилей.

Процесс охлаждения консервов ведется в следующем порядке. По окончании собственно стерилизации закрывают паровой вентиль, открывают вентиль для подачи в автоклав сжатого воздуха и паровыпускной вентиль; при этом подачу сжатого воздуха и спуск пара регулируют по манометру таким образом, чтобы банки не испытывали перепада в давлении. Как только весь пар из автоклава будет вытеснен, что определяется по выходящей из паровыпускного вентиля струе, подача сжатого воздуха прекращается и в автоклав подается холодная вода, которая, заполняя автоклав, охлаждает банки. При подаче холодной воды давление в автоклаве поддерживается на том же уровне с помощью вентиля воздухопровода.

После того как вода заполнит весь автоклав, открывают вентиль сливной трубы и лишнюю горячую воду сливают, а на ее место в автоклав поступает холодная вода. Давление в автоклаве поддерживается на прежнем уровне до тех пор, пока температура выходящей воды не будет около 70—80°С, т. е. примерно через 20—30 мин. с начала охлаждения.

При дальнейшем охлаждении в течение 10—15 мин давление в автоклаве может быть снижено до нуля, причем это снижение следует производить постепенно. Окончанием процесса охлаждения считается момент, когда температура выходящей из автоклава воды будет около 50°С. Общая продолжительность процесса охлаждения около 30—40 мин. Температура охлажденных консервов 40—42°С.

После охлаждения открывают крышку автоклава, выгружают корзины с консервами и передают их на контроль. Необходимо следить за тем, чтобы в процессе охлаждения уровень воды в автоклаве был не ниже указателя на водомерном стекле.

Говядина тушеная

Для производства этих консервов используют говядину I и II категории упитанности в остывшем, охлажденном или мороженом (после полной дефростации) состоянии (вес туши должен быть меньше 60 кг), жир-сырец говяжий — подкожный, почечный и рубашечный, большой сальник с содержанием в последнем не менее 85% жира, или жир говяжий топленый или костный не ниже I сорта, лук репчатый свежий или сушеный, соль поваренную, перец черный и лавровый лист.

Жилованное мясо нарезают на мясорезательных машинах на куски весом от 30 до 120 г, а для консервов в банке № 14 — до 200 г. Жилованное мясо с передней и задней частей туш смешивают пропорционально выходам.

При производстве консервов с жиром-сырцом последний измельчают на волчке, формуют на порции на котлетном автомате и в таком виде передают для расфасовки в банки.

Консервы высшего сорта вырабатывают из говядины I категории упитанности и лука репчатого свежего, I сорта—из говядины II категории упитанности; допускается использование сушеного лука.

Консервы обоих сортов выпускают в жестяных и стеклянных банках.

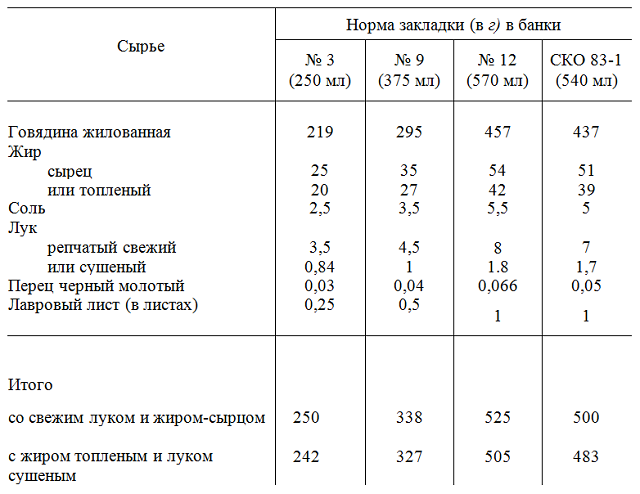

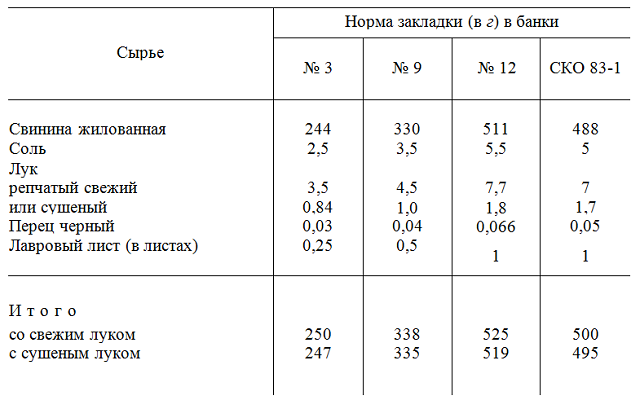

Нормы закладки в каждую банку (в нормах закладки в каждую банку по всем видам консервов вес перца и лаврового листа практически не учитывается) указаны в таблице.

Недостающий вес в случае использования лука сушеного и жира топленого ничем не компенсируется, но в производственных журналах, а также в сертификатах или качественных удостоверениях, лабораторных анализах и других сопроводительных документах при отгрузке консервов делают указание о фактическом весе нетто (чистый вес) банки и о причинах, вызвавших его понижение против веса нетто, указанного на этикетке. При контрольном взвешивании таких банок после наполнения, а также при первой и второй сортировке, контрольный груз должен быть соответственно уменьшен.

Наполняют банки при помощи автоматических дозаторов или вручную. При наполнении вручную сначала закладывают смесь соли и перца, лавровый лист, лук, затем жир и мясо. Мясо, жир-сырец и лук закладывают без взвешивания, жир топленый и смесь соли с перцем по объему — дозировочными мерками или дозировочными аппаратами.

Наполненные банки взвешивают и с учетом среднего веса порожней банки, который определяют в каждой смене, устанавливают вес нетто; отклонения в весе нетто отдельных наполненных банок весом нетто до 1 кг допускаются в пределах ±3%, для банок весом нетто больше 1 кг — в пределах ± 2%,

Недовес по всей отгруженной партии, определяемый на основании средних весов содержимого образцов консервов, взятых на лабораторные анализы, не допускается.

После наполнения банок содержимое их подпрессовывают и банки немедленно укупоривают на закаточной машине. Герметичность укупоренных банок проверяют в контрольной ванне с горячей (80—85°С) водой. Ванна должна быть хорошо освещена внутри и выкрашена белой масляной краской. Банки негерметичные по углошву немедленно аккуратно подпаивают, негерметичные по фальцу — вторично подкатывают на закаточной машине роликом второй операции, после чего их вновь проверяют на герметичность в контрольной ванне. При негерметичности банок вследствие проштамповки и других неисправимых дефектов их вскрывают и содержимое перекладывают в другие банки.

Укупоренные герметичные банки, уложенные в автоклавные корзины, стерилизуют.

Продолжительность всего процесса, начиная с момента поступления мяса на обвалку и кончая загрузкой банок в автоклавы, не должна превышать 2 ч.

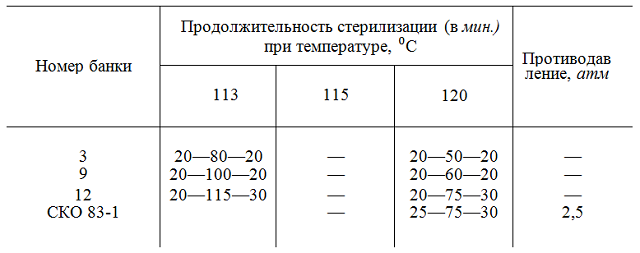

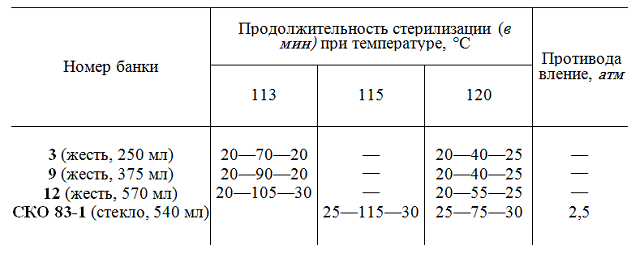

Режимы стерилизации консервов «Говядина тушеная» в вертикальных или горизонтальных автоклавах для банок указаны в таблице (продолжительность стерилизации представлена в формате A—B—C, где А — время нагрева банок до температуры стерилизации, В — время, необходимое для уничтожения микроорганизмов при данной температуре (собственно стерилизация), С — время, необходимое для снижения давления и температуры в автоклаве).

Стерилизация, первая и вторая сортировки консервов производятся по соответствующим инструкциям. Негерметичные по углошву банки, выявленные при первой сортировке, если они имеют нормальный вес нетто, немедленно подпаивают и повторно стерилизуют с сокращением времени собственно стерилизации на 30 мин.

Свинина тушеная

На выработку этих консервов используют свинину мясной упитанности, мясо хорошо упитанных молодых свиней (подсвинков) весом от 12 до 38 кг, имеющих слой подкожного жира на спинной, лопаточной и задней частях туши, а также обрезную свинину.

Консервы «Свинина тушеная» вырабатывают только высшего сорта. Технологический процесс тот же, что и при производстве консервов «Говядина тушеная».

Количество сырья и пряностей, закладываемых в каждую банку консервов «Свинина тушеная», указано в таблице.

Режимы стерилизации консервов «Свинина тушеная» приведены в таблице.