Думаю, многие кто обзавелся данным гаджетом задавались вопросом: "Почему японцы самостоятельно до сих пор не доделали этот агрегат, чтобы он мог нормально справляться с разными помолами кофе?" Ну да ладно...

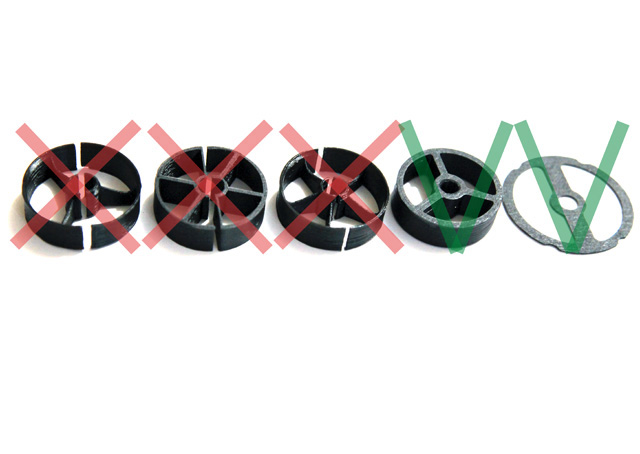

Итак. Как мы дорабатывали "Харио": На просторах интернета было найдено несколько вариантов модификации кофемолки. Наиболее приемлемым и доступным нам показался вариант печати дополнительного т.н. нижнего подшипника. Для пробы на 3d-принтере было напечатано 5 вариантов этого элемента. (да-да, в нашем распоряжении "случайно" оказался 3d-принтер)

Три из них были составными и не предполагали полной разборки механизма кофемолки. Два - требовали основательного вмешательства в ее внутренний мир)

Первый вариант был отметен сразу, поскольку даже будучи неустановленным, он не производил впечатление надежного. Прогибался при приложении малейшего усилия. Второй был отметен из-за двух слишком узких для некоторых зерен кофе отверстий. Третий был опробован, но 100 процентной фиксации вала все же не обеспечивал. Четвертый вариант оказался самым надежным и был принят за основу.

На пятом варианте следует остановиться подробнее. На самом деле он представляет собой точную копию имеющейся в заморской продаже металлической модификации. Даже не смотря на свою, казалось бы, не очень массивную конструкцию, он успешно справился со своей задачей. И все же, в силу небольшой толщины этого варианта и возможного его выхода из строя в какой-нибудь неподходящий момент, было решено от него отказаться.

Приступаем к разборке. Здесь нет ничего сложного, кофемолка разбирается интуитивно просто. Нам необходимо добраться до основного вала. Вот он:

Оказалось, что выбранная нами четвертая деталь требует доработки. Автор, нарисовавший ее в 3д редакторе по нашему мнению допустил две ошибки. Внешний диаметр оказался гораздо больше необходимого и не совпадал диаметр внутреннего отверстия. Первая проблема решилась масштабированием заготовки в программе печати принтера до 37,2 мм. Вторая - обычным рассверливанием. Конечно можно было исправить эти недочеты и в 3д редакторе, но по нашему опыту точность напечатанного отверстия скорее всего уступила бы высверленной.

Подходящим сверлом расширили отверстие заготовки точно под диаметр вала. До d=37 мм сточили наждачной бумагой внешнюю поверхность. Этот диаметр мы стачивали вращением детали на дрели - не снимая со сверла.

Установили получившийся "подшипник" на место и приступили к обратной сборке.

Наибольшую сложность представила окончательная центровка валов относительно друг друга. Но тут все решается чисто эмпирическим путем. Кому-то это удастся сделать с первого раза, кому-то - с двадцать первого. Малый вал центрируется с помощью центральной гайки. Большой вал - посредством четырех саморезов. Будьте внимательны при затягивании саморезов - не сорвите резьбу.

В общем то - это все!